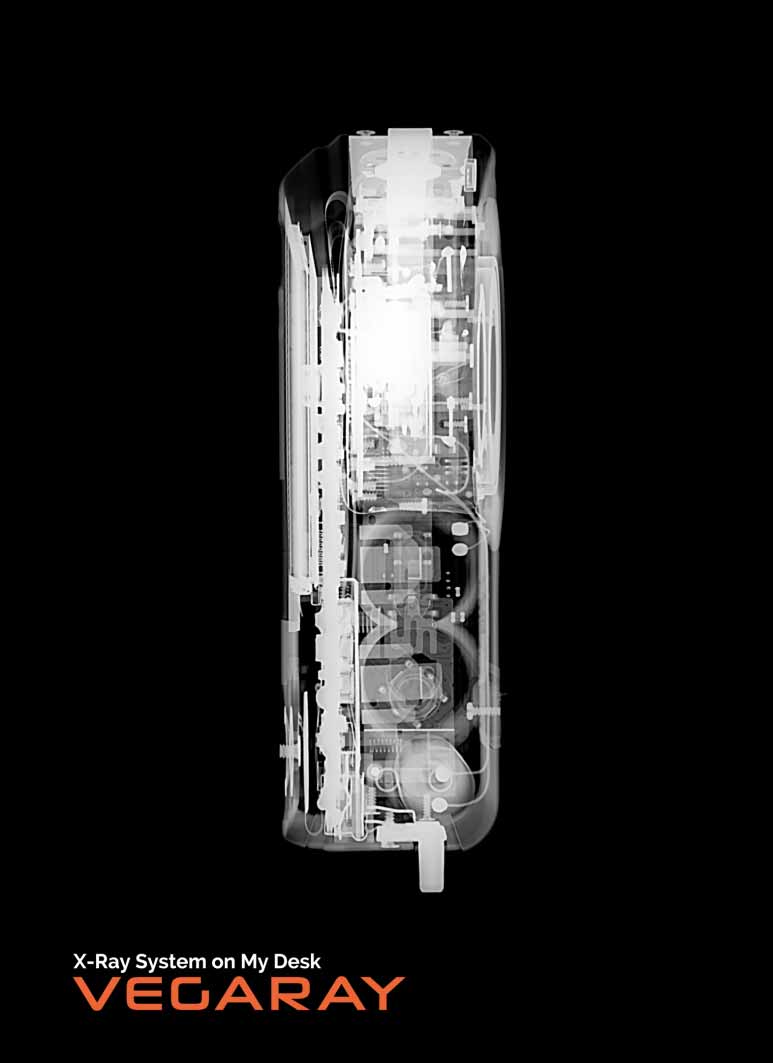

아이폰15 프로 맥스 엑스레이 이미지

아이폰 16이 올해 출시 예정이라고 합니다.

현 시점 가장 최신 기종인 아이폰 15프로 맥스 스마트폰을 베가레이 엑스레이로 촬영한 이미지입니다.

아이폰 16이 올해 출시 예정이라고 합니다.

현 시점 가장 최신 기종인 아이폰 15프로 맥스 스마트폰을 베가레이 엑스레이로 촬영한 이미지입니다.

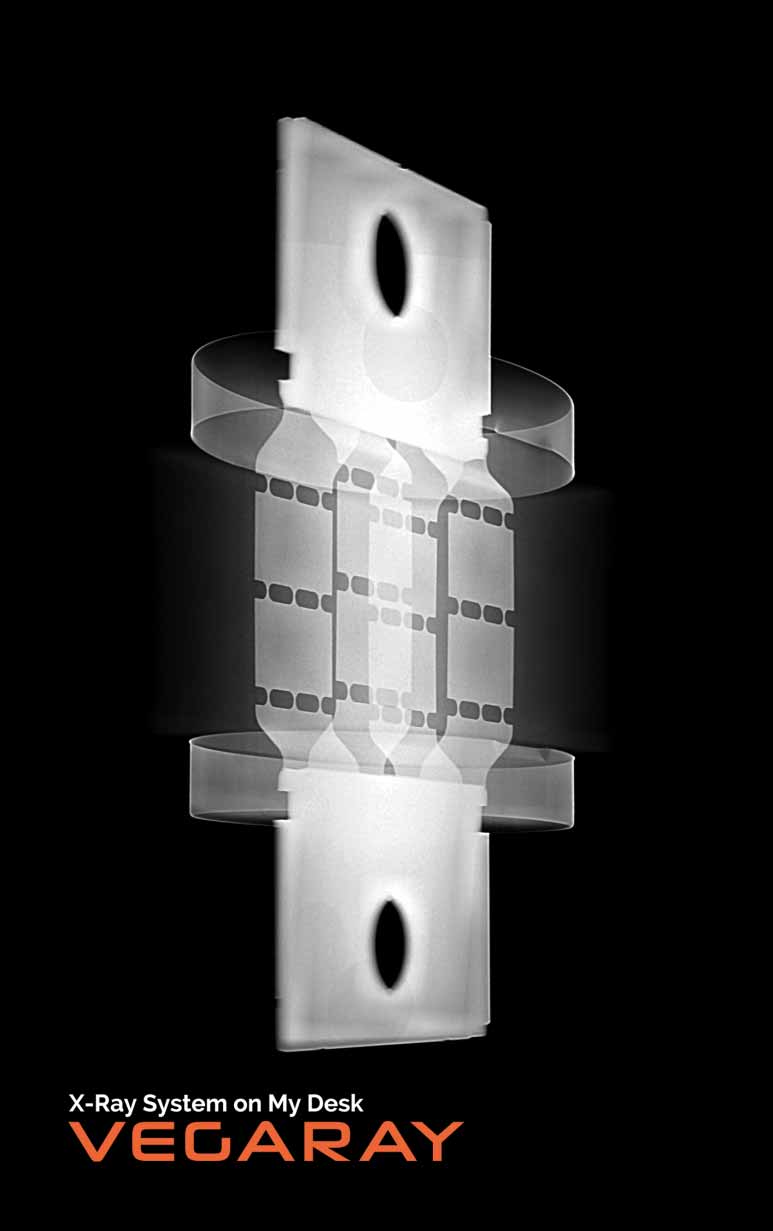

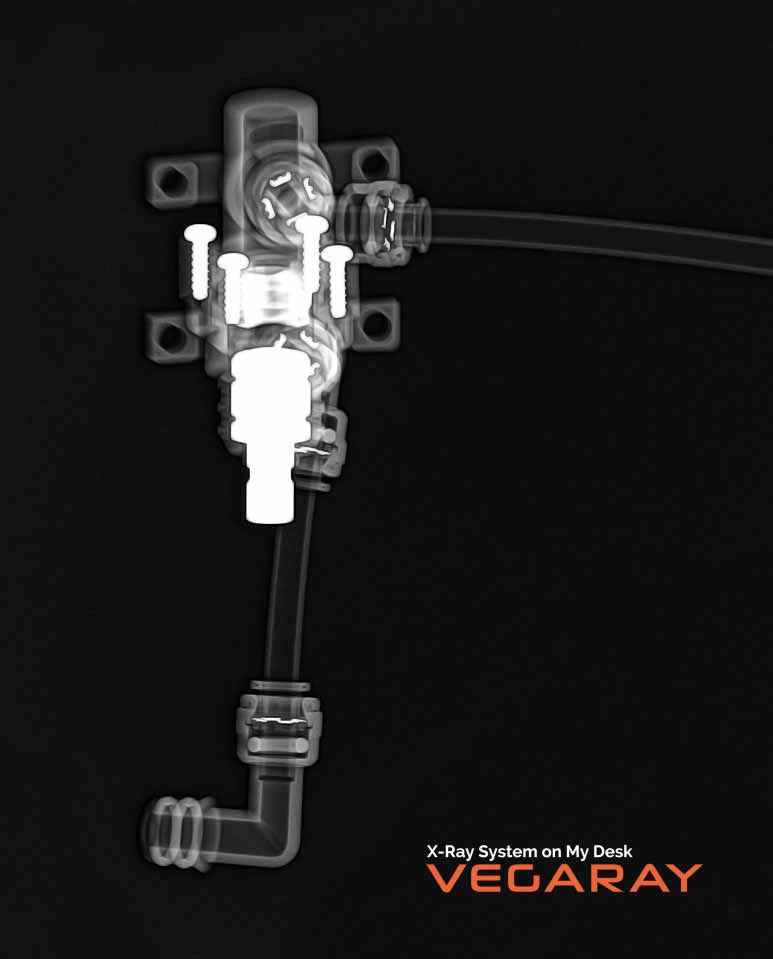

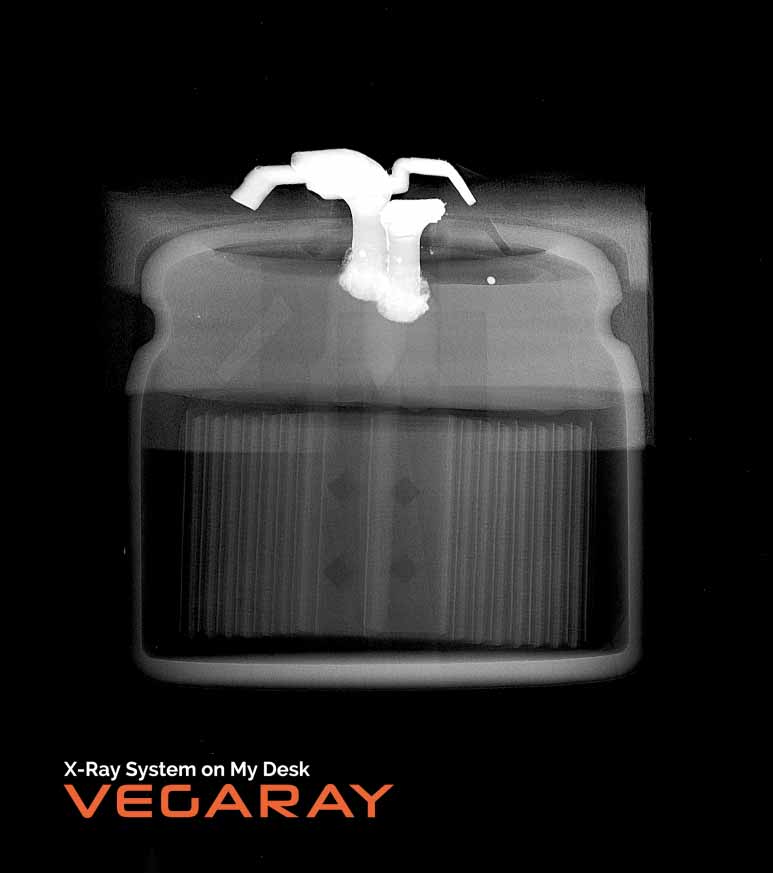

전기자동차 퓨즈를 베가레이 엑스레이 장비로 검사한 이미지입니다.

베가레이 엑스레이는 소형 엑스레이 장비로 각종 부품 촬영에 특화되어 있습니다.

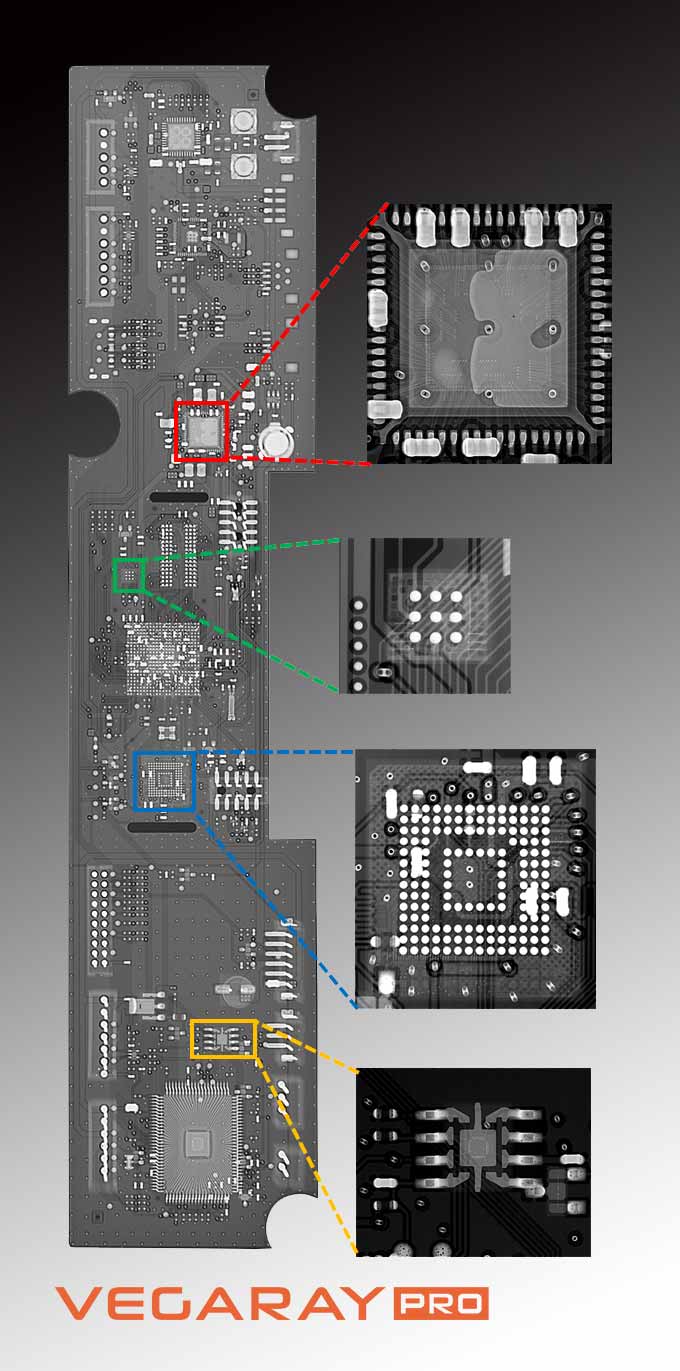

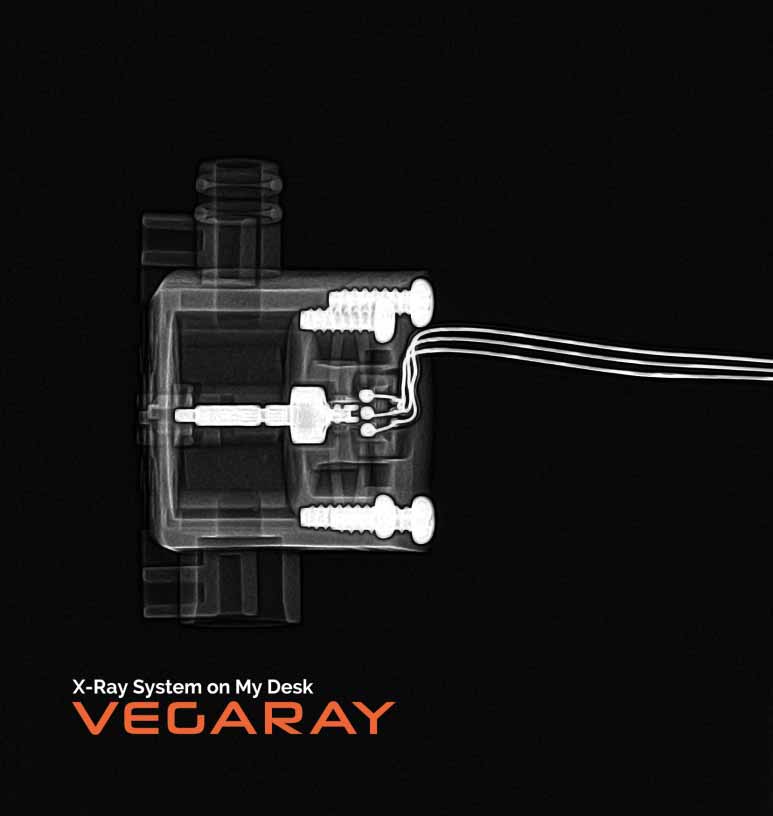

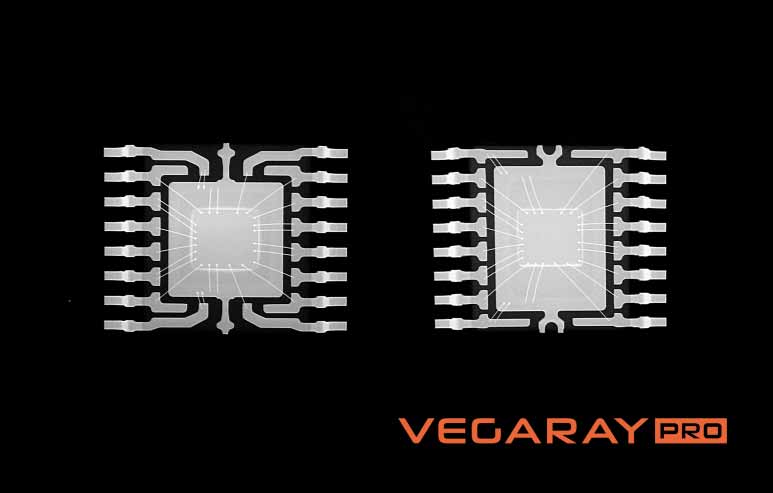

PCB 보드를 베가레이 프로 엑스레이 장비로 검사한 이미지입니다.

베가레이 프로는 Micro Focal Spot X-Ray Tube를 장착한 고성능 엑스레이 장비로 손톱보다 작은 ic chip(사진에서 빨간색 표시한 부분)의 wire까지 잘 보입니다.

소형 PCB 보드, 소형 ic chip을 주로 촬영하신다면 더이상 큰 엑스레이 장비를 찾지 않으셔도 됩니다.

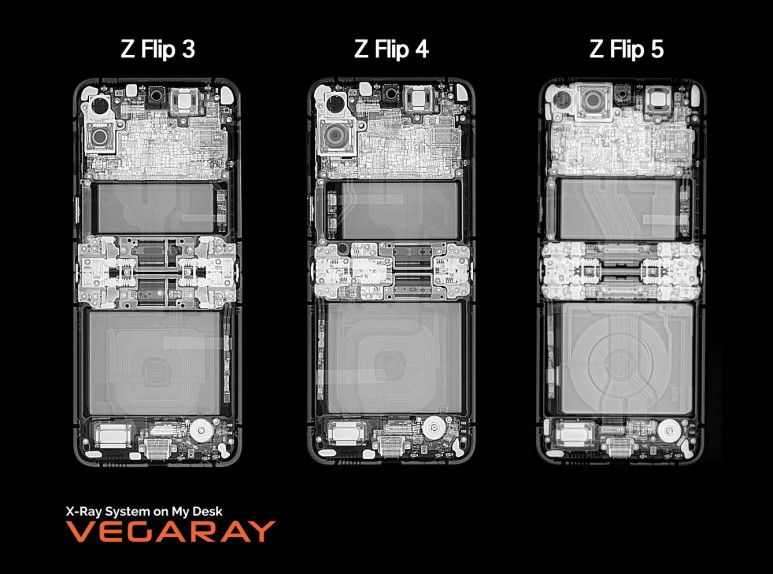

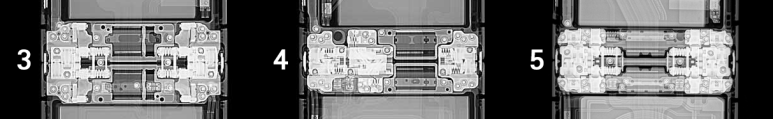

갤럭시 Z플립 5가 전작인 3, 4와 비교해서 전면 LCD창 외에 뭐가 어떻게 달라진 건지 베가레이 엑스레이로 촬영한 이미지를 통해 알아보겠습니다.

Z플립 3, 4, 5를 나란히 놓고 촬영한 엑스레이 이미지를 보니 크게 3가지 포인트가 변화되어 가는게 보이네요.^^

1. 가장 먼저 플립이 접히는 힌지 부분입니다.

가장 왼쪽 Z 플립3의 힌지가 가장 크고 4 5로 갈수록 힌지 사이즈가 작아지고 좀 더 결착이 강화되는 것으로 보입니다.

Z플립3, Z플립4, Z플립5 힌지 변화_베가레이 엑스레이 촬영 이미지

2. 배터리도 엑스레이 이미지상으로 비교해보니 다르게 보이는데 3에 비해 4와 5는 용량이 커졌다고 합니다.

Z플립3, Z플립4, Z플립5 배터리 변화_베가레이 엑스레이 촬영 이미지

3. 끝으로 카메라 성능이 좋아졌다고 합니다.

Z플립4에 장착된 카메라가 3에 비해 크기가 약간 커졌고, Z플립5는 전면카메라가 나란히 배치되면서 카메라 3개가 나란히 배치되어있네요.

Z플립3, Z플립4, Z플립5 카메라 변화_베가레이 엑스레이 촬영 이미지

갤럭시 Z플립5는 Z플립3, 4와 비교해 전면 LCD창 말고도 안쪽 부품들도 변화(진화?)된거라는 게 엑스레이 이미지를 통해 알수 있었습니다.

베가레이 엑스레이는 이렇게 눈에 보이지 않는 제품 내부를 들여다볼 수 있게 해주는 비파괴 검사장비입니다.

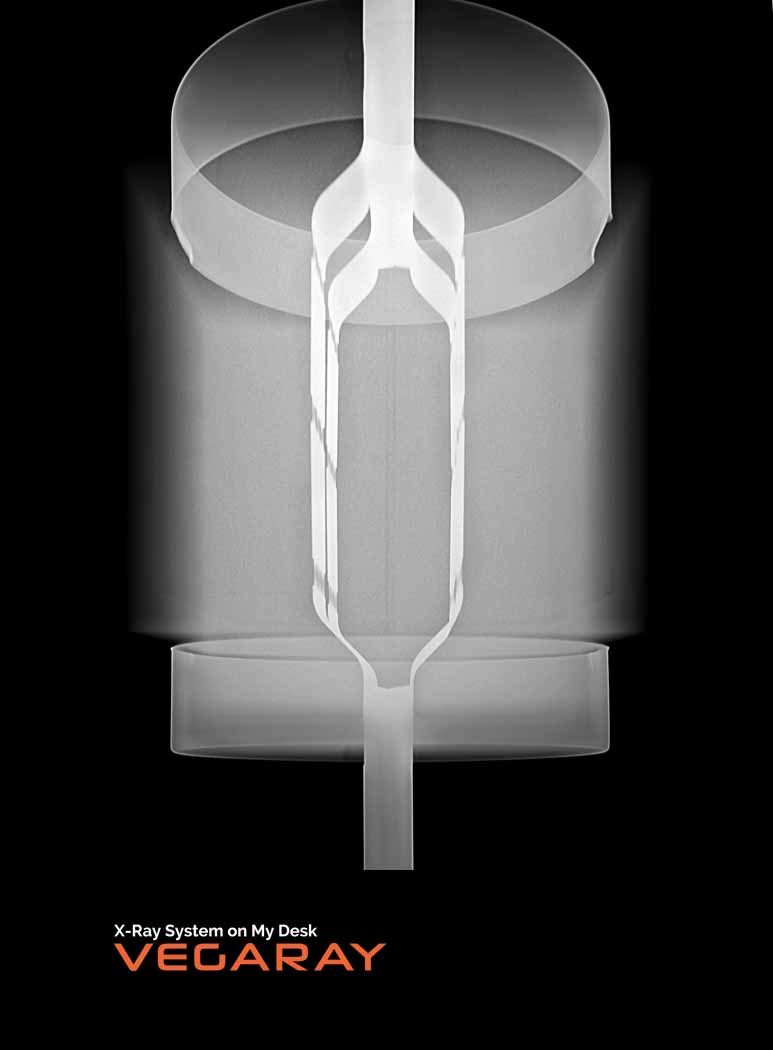

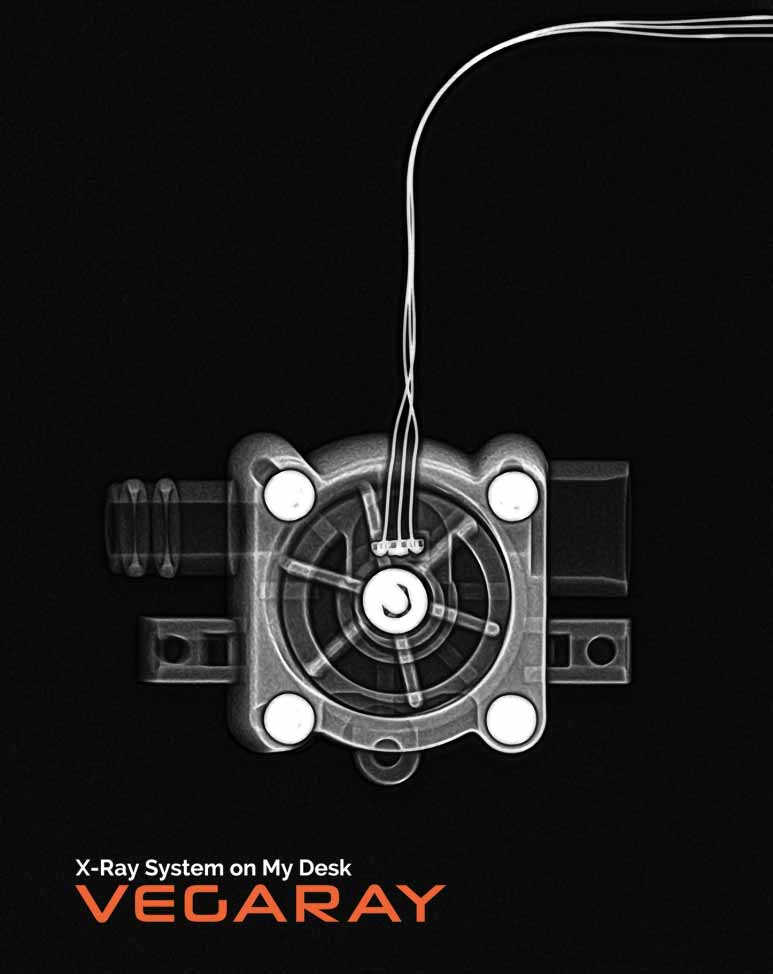

정수기 안에 들어가는 다양한 부품 중 일부 사출품을 베가레이 엑스레이로 촬영한 이미지입니다.

제품을 파괴하지 않고 복잡한 구조를 파악하거나 고장의 원인을 파악하기 위해 엑스레이를 사용합니다.

다양한 전자제품에 사용되는 콘덴서를 베가레이 엑스레이로 촬영한 이미지입니다.

베가레이는 2D 엑스레이지만 촬영시간이 1초에서 4초로 매우 짧기 때문에 X축, Y축 위치를 바꿔가면서 촬영하면 다양한 뷰를 볼 수 있습니다.

작은 부품 속 wire 연결을 확인하고 싶으시면 베가레이 프로 엑스레이를 만나보세요.

베가레이 프로는 Micro Focal Spot X-Ray Tube를 장착한 고성능 엑스레이 장비입니다.

손톱보다 작은 ic chip 안쪽을 엑스레이로 촬영해서 들여다보면 머리카락보다 가는 wire 여러가닥이 연결된 것을 볼 수 있습니다.

베가레이는 보이지않는 제품의 안쪽을 비파괴로 검사할 수 있게 해주는 엑스레이 장비입니다.

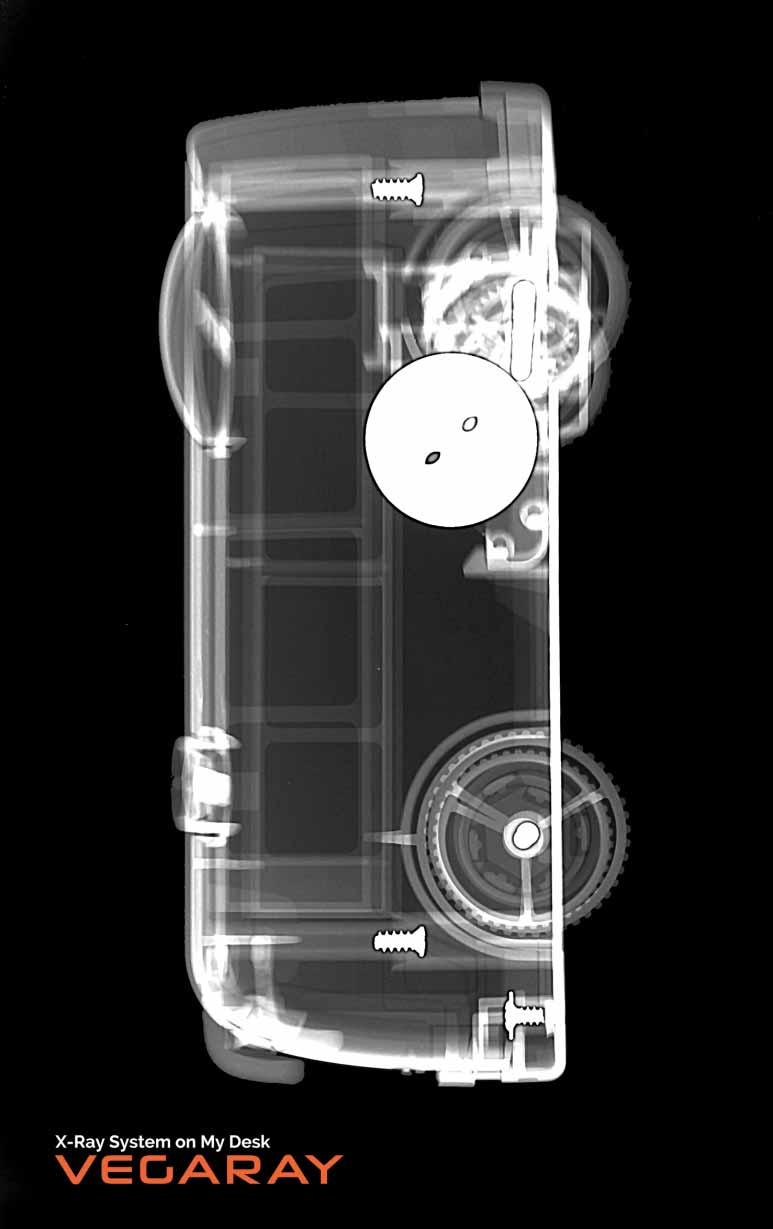

뒤로 당겼다 놓으면 앞으로 가는 풀백 장난감 자동차를 베가레이 엑스레이로 촬영한 이미지입니다.

풀백 기능을 위해 테옆이 하나 들어있고 아무것도 없습니다.^^

안쪽이 복잡한 제품만 보다가 이렇게 심플한 제품을 보는 것도 재밌네요.

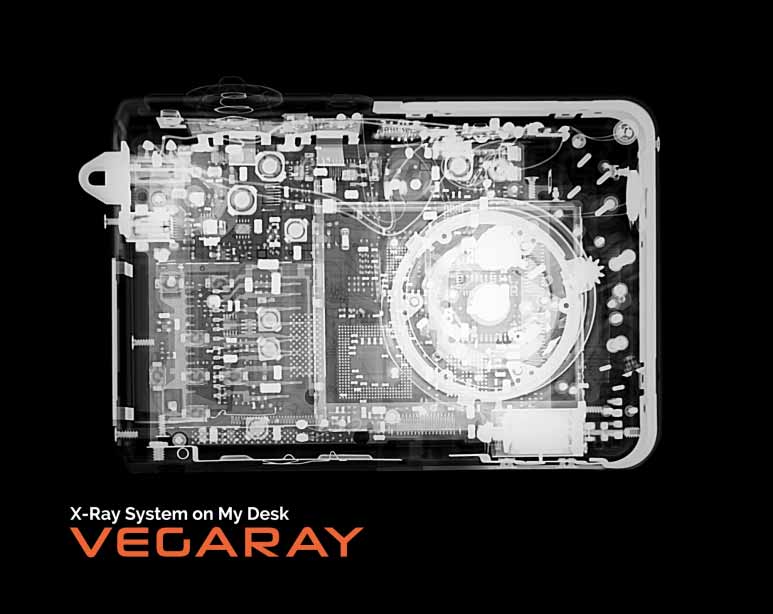

디지털 카메라를 베가레이 엑스레이로 촬영한 이미지입니다.

스마트폰 카메라 성능이 좋아지면서 이제는 소형 디지털 카메라는 사용하는 사람이 거의 없는 거 같습니다.

손바닥만한 사이즈에 이렇게 복잡한 부품이 들어가서 디지털로 사진을 찍었었는데 이제는 이런 기능을 손톱만한 사이즈의 스마트폰 카메라로 대신한다니 기술의 발전이 새삼 대단하게 느껴집니다.

(주)레이피아 | 대표: 조정미 | 사업자번호 : 872-87-00444┃ Address : 서울특별시 강서구 양천로 401 강서한강자이타워 A동 512호┃Tel : +82-2-2658-1053 ┃Fax : +82-2-2658-2053 ┃Email : info@raypia.com